探访天津港集团等自主研制的人工智能运输机器人ART

载箱穿梭 畅行码头

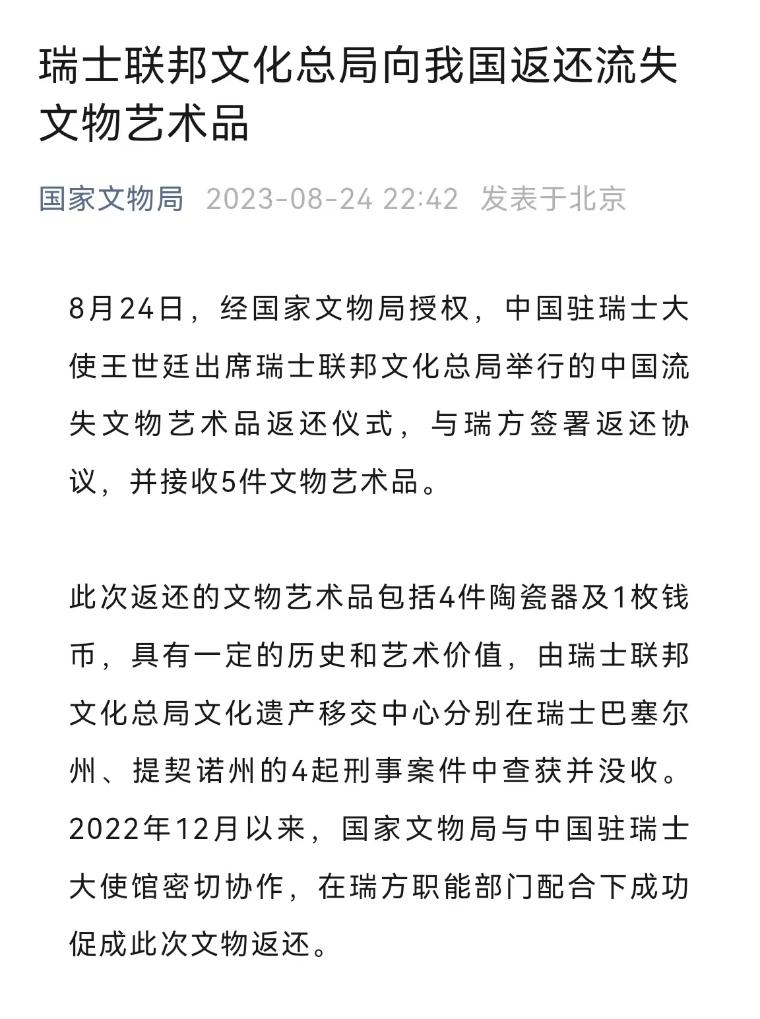

ART在天津港北疆港区“智慧零碳”码头集装箱堆场作业。

瞿小龙摄

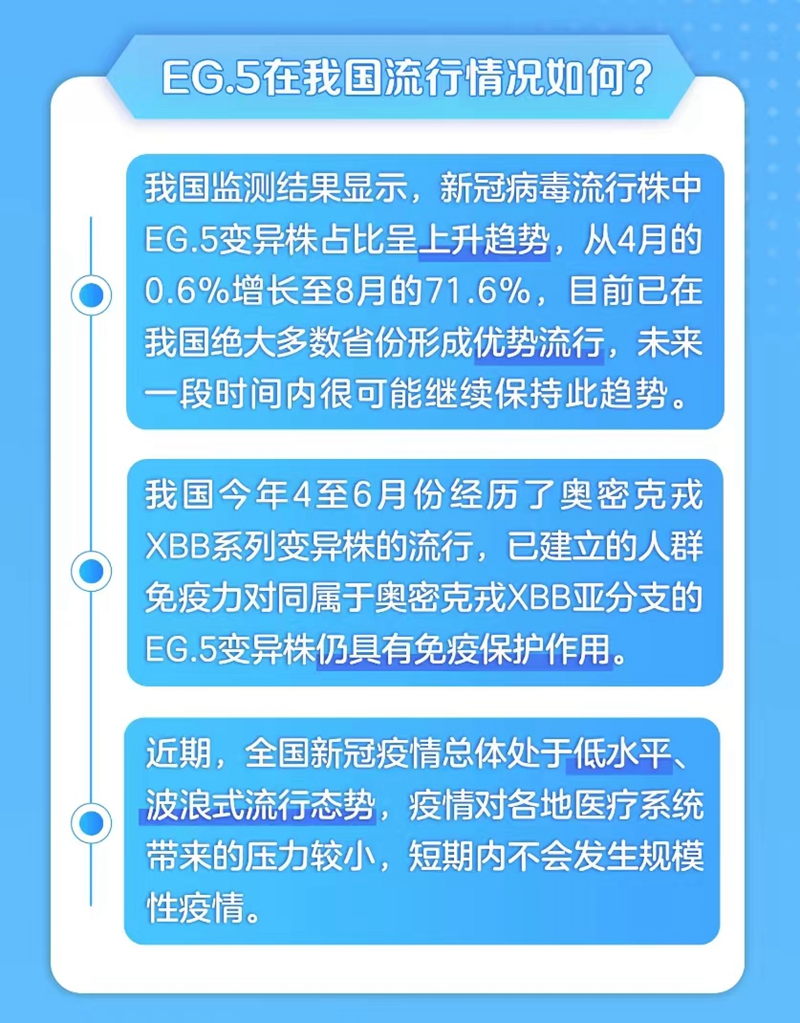

在天津港北疆港区“智慧零碳”码头岸桥下装卸货物的ART车队。

李四航摄

2021年,全球首个“智慧零碳”码头在天津港建成投产,码头建造周期缩短2年、建造成本降低30%、作业效率提高20%。和其他自动化码头通常采用“磁钉+自动导向搬运车(AGV)”的物流方案不同,这里创新使用了我国企业自主研制的人工智能运输机器人(ART),实现了智能化程度更高的商用无人驾驶,成为以全新模式引领世界港口自动化、智能化升级的“中国范例”。

看着一辆辆ART满载集装箱穿行码头,天津港集团党委书记、董事长褚斌感慨:“从AGV到ART,我们实现许多从‘0’到‘1’的突破,为现代化港口建设作出了积极贡献。”

ART先进在哪儿?研制难在哪儿?天津港是如何成功的?记者进行了采访。

降本增效

码头运输工具之变,给港口整体运转带来多方面变化

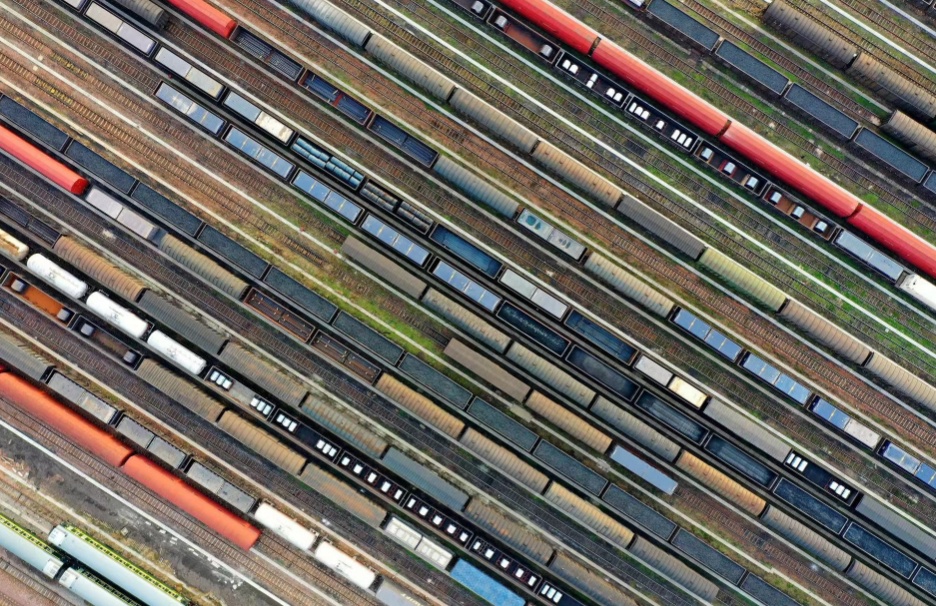

渤海之滨,海天一色。走进天津港北疆港区“智慧零碳”码头,只见一艘艘靠泊巨轮旁边,10多辆15.6米长、1.55米高的蓝色“智能拖车”往来穿梭。这就是天津港集团联合其他企业共同研发的ART。“虽然它样貌简单,却十分聪明,可实现全球港口中最高级别(L4)的无人驾驶。”天津港集团副总裁杨杰敏说。

走到高处,杨杰敏向记者详细介绍了ART的作业流程:船舶靠岸后,一辆辆ART便按照系统指令,驶入自动化岸桥边上的指定位置,与预定位置的误差小于3厘米。随后,岸桥上的吊具将集装箱从船上起吊至40多米高,再快速精准地落在ART的车架上。装好集装箱,ART随即驶离,自动“搜寻”解锁站,再绕进迷宫般的堆场,把集装箱“交”给轨道桥,随后再回到岸边排队等候新任务。

码头运输工具之变,给港口的整体运转带来多方面变化。

提升效率。前不久,“现代哥本哈根”号集装箱船靠泊天津港“智慧零碳”码头。7000多个集装箱,仅用37小时就完成作业,创下1小时装卸203箱的作业效率纪录,在该船经停的10座海内外港口中排名第一。

节省用工。在传统人工码头,为满足24小时作业条件,一台拖车需配备4名司机。而在天津港“智慧零碳”码头,ART的投用令用工节省六成以上,作业安全水平也大幅提升。

降低成本。自1993年世界上第一个自动化集装箱码头建成以来,“磁钉+AGV”成为多数自动化码头的“标配”。不过,港口用的AGV一直价格高昂,而ART由国内企业自主研制,单车成本可比AGV便宜一半左右。此外,AGV必须依靠埋在地下的磁钉来辨明方位,建设一座250万标箱吞吐量的自动化码头,仅布设磁钉就要上千万元,后期维修成本也不低。而ART采用“5G+北斗导航”,不用布设磁钉,建设成本大为降低。

与ART密切相关的还有桥吊系统。天津港第二集装箱码头公司副总经理高延辉算了一笔账:传统自动化码头,桥吊采用双小车配合AGV完成解锁、二次吊装,构造更复杂,每台重达2300多吨。使用ART方案,解锁在其他区域完成,桥吊一次吊装,构造相对简单,重量可减至1400吨以下。“每台桥吊减重近1000吨,意味着整个码头的承重设计、建造投入、桥吊价格都可以降低,据测算,仅桥吊一项就能降本约8亿元。”高延辉说。

从长远看,ART给集装箱码头自动化改造提供了新的选择。当前,全球95%的集装箱码头仍是传统人工码头,改造升级空间很大。“在传统人工码头,堆场几乎都是水平岸线布局。过去受技术限制,自动化改造时必须把堆场设置成垂直岸线布局,相当于‘推倒重建’,难度大、成本高。”高延辉说,使用ART配套方案进行改造,无需改变岸线布局,改造更方便,成本更可控。

自主创新

从车辆结构、指挥系统到钢板厚度、螺栓样式,研发团队一次次试错、一步步摸索

天津港研制出ART之前,业界对这款新型港口运输装备“闻所未闻”。

“想法太超前,咋落地?”“前期投入巨大,会不会‘打水漂’?”……一些同行听说后,为天津港捏了一把汗。

“打造世界一流港口,根本要靠自主创新。”褚斌告诉记者,一次次严谨论证和研判后,天津港自主研制的信念越发坚定,“多年来,‘磁钉+AGV’方案的运行效率已经几乎提升到了极限。要想再有所突破,必须另辟蹊径。”

在天津港集团所属企业金岸重工公司的测试场地,记者见到了最新款的第四代ART。远看,它只是一个巨大的卡车底盘。近看,车身上有许多“门道”——车辆四角有圆柱凸起,这是用于避障的激光雷达和摄像头;车架经过减重和强化,极限载重量提升至80吨;载货平面彰显人性化设计,位置与工人解锁作业的高度一致;车辆侧面还配有自动充电口,充电1小时即可满电运行……

“相比传统拖车,ART重量更轻,寿命更长,承载量更大,智能化水平更高。”金岸重工公司总经理曲明告诉记者,这样一款造型独特、功能实用的运输机器人,完全是从零做起的。

从车辆结构、指挥系统到钢板厚度、螺栓样式,研发团队一次次试错、一步步摸索。

光是调试车身控制系统,就耗时半年多。

码头很大,但也有不少地方空间狭小,必须最大化使用场地。比如,当要穿过左前方和右后方都有障碍物的缝隙时,只有前轮这一对转向轮、转弯半径大的传统拖车很可能被“卡”住,而ART则能精细调整4个车轴不同的转向角度,以“螃蟹行”等复杂动作斜行穿过。

为了实现设计目标,金岸重工研发团队不断调试控制算法。第一台样车,只能做到多轴同步转向和控速,难以精准控制运动。后来,研发团队优化了“双轴控”技术,又因为前后轮线速度不同而出现“磨胎”。为找出最优算法,他们每天奔走在测试场地。有个阶段为了修正ART转弯甩尾等异常,测试员得跟车慢跑记录细节,平均每天跑25公里,相当于半个马拉松。磨坏20多条轮胎、迭代30版算法后,车辆终于实现顺畅精准运动。

看似普通的车架,也经历过繁复的打磨。

车架是ART整车最受考验的部件:既要能日复一日地承受集装箱下落带来的冲击力,又要能经受海水、海风的腐蚀,还要满足绿色节能、轻便灵活等高要求。

“在不熟悉工况的情况下,我们一遍遍用砝码箱去探索载荷临界点。有时,材料强度够了,刚度却不够;有时,净强度达标了,疲劳强度又不足。”金岸重工公司生产管理部经理陈雷说。为求得“最优解”,他们运用大量仿真计算工具,制作出包含车架材料、结构、油路、电路等真实信息的数字模型,一块块微调构造,历时一年,终于找到平衡点。

研制无人驾驶系统,也走过不少弯路。

“经过一年多反复优化,本以为ART的无人驾驶系统比较成熟了,结果,去年夏天的几场大雨,又给我们浇了一头‘冷水’。”天津港第二集装箱码头公司技术部设备运行主管彭云辉说,当时他们发现,大雨过后,ART经常停滞不动或偏离路线。

经过故障分析,原来是激光雷达外部留下积水,导致激光折射,严重干扰了车辆定位。后来,他们加班加点,专等恶劣天气去码头跑车。3个多月后,一套“雨天作业模式”成功研发,有效降低了天气影响。

合力攻坚

天津港集团“总牵头”,组建创新联合体

建造ART,硬件要够“硬”,大脑也要够聪慧。

港口就像一座微缩版城市,空间复杂、设施繁多,对效率和安全的要求极高。每跑一趟任务,ART都要与周边设备进行上百次指令交互。“既要接受码头管控系统指挥,还要与岸桥、轨道桥、锁站、充电桩‘对话’,多台车辆之间也得分工合作、避免拥堵,这就需要一套高效可靠的车队管理系统。”高延辉说。

系统工程谁来建?起初,天津港研发团队心里没底,尝试寻求外包服务。不过,由于这套系统没有“模板”,得从“白纸”开始原创,多家有实力的企业洽谈之后都犯了难。

“他们中,有的信息化功底扎实,有的人工智能积淀深厚,还有的通信技术实力强大。强强联合、取长补短,是有能力拼出‘智慧大脑’这张复杂拼图的。”高延辉分析,“关键卡点在于各家都不了解港口的业务需求,迈不出第一步。”

“别人不了解,咱还不了解吗?”于是,2019年7月,天津港集团当起“总牵头”,组建创新联合体合力攻坚。

“一些科技企业在智能算法上实力雄厚,但光有技术还不能让车队管理系统高效运转。”天津港第二集装箱码头公司信息部经理刘喜旺告诉记者,起初,ART在堆场提取集装箱的设计方案是调度车辆先到达目的地,再由轨道桥将集装箱运上车。后来,港口技术部门从码头运营经验出发,提出了“预到达”的设想,即轨道桥在车辆抵达作业位置前就预备到位,由此使得堆场作业时间压缩近一倍。

刘喜旺认为,港口与科技企业紧密合作,实现了“1+1>2”的创新效果。天津港获得了自主可控的车队管理系统,科技企业则在合作中拓展港口信息化业务,打开了全新的市场空间。

创新联合体还广泛吸收研发机构、高校团队的经验智慧,在基础研究、前沿探索上攻关突破。

“通信及定位功能是保障车队管理系统运行的‘底座’,然而集装箱码头的金属遮挡屏蔽现象是个‘老大难’。”中国移动天津公司政企客户部副总经理陈奇志介绍,公司联合中国移动上海产业研究院组建“5G+北斗实验室”,为天津港码头量身设计双频段5G专网、研发远程驾驶车载设备,首次在港口应用了“5G+北斗”的融合定位方法,使ART的响应时延达到毫秒级,定位精度达到厘米级。

“公司首席科学家、中国工程院院士李德毅在天津港设立了院士工作站,深耕港口无人驾驶技术。”主线科技公司合伙人、前瞻院院长王超说,天津港为L4级的商用无人驾驶提供了宝贵的“试验田”,帮助院士工作站积累了大量实地场景和实测数据,“既能支持和促进认知模型、核心算法等多项前沿研究,也转化出车辆复杂环境感知、信息共享、智能决策等一批可在更多行业推广的科技成果。”

“赛马”机制是天津港创新联合体提升创新实效的又一做法。为开发L4级别的商用无人驾驶系统,天津港集团提出“千循环一次故障”的目标,引入4家企业同台竞技。天津港担当“裁判”,每月考核系统稳定性、故障率等指标,经过激烈角逐,“赛马”企业逐渐拉开差距,两家企业先后退出,余下两家继续比拼。“各企业‘你追我赶’,加快了技术升级的步伐,无人驾驶系统正从百循环一次故障,提高到800循环一次故障,达标在望。”高延辉说。

“ART带来的不只是港口运输新装备,还造就了一批敢想敢拼的港口人才,探索出一种富有活力的创新机制,并梳理出一套自主掌握的技术标准。”展望未来,褚斌表示,目前中国港口已在吞吐量、作业效率、智能化水平等方面实现了全球领先,今后还将联合相关企业,努力在港口装备、智慧系统等方面掌握更多原创技术,进一步稳固和增强领先优势。

勇于迈出第一步(记者手记)

“全球首个”,是在天津港采访人工智能运输机器人(ART)时听到最多的一个词。

全球首个“智慧零碳”码头,全球首个ART车队搭载着全球首个港口数字孪生技术底座,连接全球首个2.6吉赫兹和700兆赫兹融合5G专网……天津港,何以拿下如此多“首个”?一位研发人员的感慨引人深思:“创新都是不易的,哪儿能没顾虑、零风险?我们不过是认准方向、咬紧牙关,勇敢迈出了第一步。”

迈出第一步,当有坚定的信心。ART成功研发的背后,离不开产学研深度合作、多领域协同配合。面对各种技术难题,天津港联合配套企业和科研机构集众智、聚众力,为创新提供了坚实支撑。经过多年发展进步,我国已进入创新型国家行列,拥有完整的产业体系、庞大的研发队伍和一大批具有国际竞争力的创新型领军企业。发挥新型举国体制优势,激发企业创新主体作用,用好各方面有利条件,我们完全有能力在高水平科技自立自强上实现更大作为。对此,要充满信心。

迈出第一步,呼唤勇攀高峰的雄心壮志。这些年,我国科技实力、产业水平不断跃上新台阶,在越来越多领域实现从跟跑并跑到并跑领跑的转变。百尺竿头,更进一步。当前,我国部分领域技术发展已经走在国际前沿,部分科技工作已经走进“无人区”探索发展的阶段。这就要求广大企业和研发机构以更广阔的视野、更自觉的担当,从模仿式的追随转向开拓性的引领,努力实现更多“从0到1”的突破。

路虽远,行则将至;事虽难,做则必成。不畏艰难、敢于创新,我们将在更多新领域新赛道赢得更大主动。(本报记者 邱超奕)